支倩副教授提出一种利用实时位移数据提高高分子材料超声波焊接热力场仿真准确性的方法

近期,我校材料科学与工程学院支倩副教授与上海交通大学李永兵教授、南昌航空大学陈玉华教授合作在《Journal of Materials Research and Technology》(IF:6.4,中国科学院一区,top)期刊上发表论文“Simulation of temperature and weld growth mechanism in ultrasonic welding of carbon fiber reinforced polyamide 66 composite: Employing the high frequency real-time horn vibration”。该工作得到了中国博士后科学基金(2023M732221),湖南省自然科学基金(2023JJ50235, 2023JJ50233),江西省航空构件成形与连接重点实验室基金(EL202180262)以及湖南省教育厅优秀青年研究项目(22B0474)的资助。

新能源汽车的飞速发展对车身材料及其连接技术提出了越来越高的要求,碳纤维增强高分子复合材料由于比其强度高、耐腐蚀性能好等优点,在新能源汽车制造领域有广阔的应用前景,然而,其焊接质量稳定性较低是阻碍其进一步应用的关键。焊接热力场模拟仿真是探明焊缝成形机理的有效手段,也是提高焊接质量的重要保障。然而,超声波频率高、焊接速度快,导致热力场仿真难度大,是困扰国内外新能源汽车制造领域的难题。

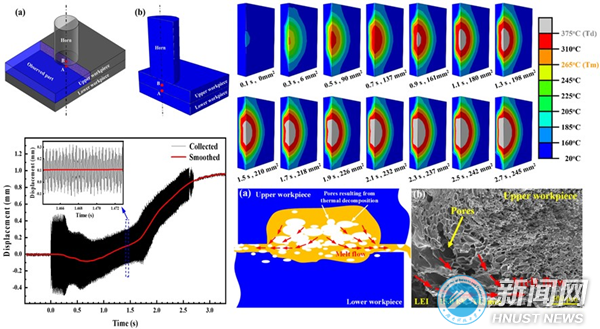

支倩副教授提出了在焊机上安装高频传感器采集焊头实时振动数据,并将数据代入超声波焊接热力场有限元模型以提高仿真准确度的方法。通过该方法,极大提高了碳纤维增强尼龙66复合材料(CF/PA66)超声波焊接接头热力场有限元仿真的准确度,并可以较好揭示焊缝成形机理。研究还发现焊接过程可根据焊头振动特征分成5个阶段,第3阶段的特征决定了焊接质量。因此,研究提出了一种基于第3阶段焊头振动特征和持续时间的指标Q来评估接头质量,经验证该方法的准确率超过99.5%。该研究可为超声波焊接热力场研究带来新思路,也为解决汽车高分子件焊接稳定性差的问题提供了新途径,对助力我国新能源汽车实现“弯道超车”具有重要的意义。

▲基于焊头高频振动数据的CF/PA66超声波焊接热力场仿真

论文链接:https://doi.org/10.1016/j.jmrt.2023.11.062

(一审:李海屿 二审:王 虎 三审:李洪华)

湖南科技大学党委宣传部

联系电话 0731-58290394

邮政编码 411201

联系地址 湖南省湘潭市桃园路